Filmen är äntligen uppe på youtube. Hehe.. Nu när jag såg den där insåg jag hur obekväm/svamlig/klantig jag är på filmen! Och ni får ta det vetenskapliga språket med en nypa salt. Men jag tror filmen kan vara bra ifall ni inte riktigt hängt med i alla svängar här på bloggen med behållare, hål och hjul hit och dit.

Månadsarkiv: december 2011

Uppdatering

Tyvärr är inte tekniken riktigt med mig idag. Jag har gjort videor som jag har försökt få upp på youtube men datorn ville inte samarbeta. Tillslut orkar man inte börja om någon mer gång! Men jag kan skriva lite snabbt vad jag gjort här så länge så hoppas vi att det fungerar imorgon.

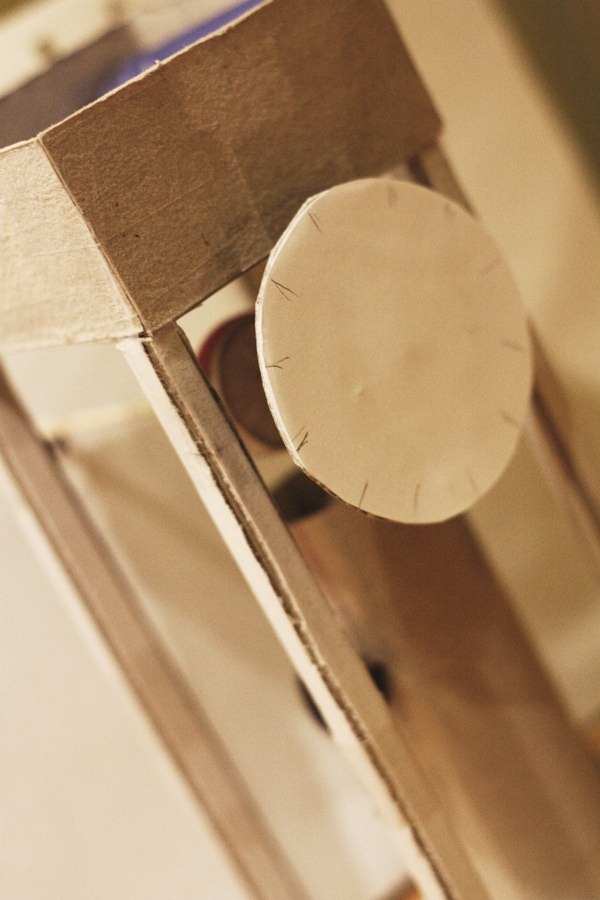

Igår var jag på Rotera Kullager och köpte kullager. De hade otroligt många varianter och jag valde tillslut de lite större. Det är bra med en lite bredare för att fästa den och jag tyckte att det var bra med en lite större så att man ser ordentligt. Jag resonerade lite som så att de aldrig kommer kunna vara så små och smidiga att man inte lägger märke till dem (speciellt inte med fästningsanordningen) och att det då var lika bra att satsa på några som syns och göra en liten grej av dem. Därför ville jag helst ha helt öppna kullager så att man kan se hur de fungerar och förstå varför de är där. Det hade de inte i affären men killen som jobbade där var snäll och hjälpte till att öppna upp några slutna så att man nu ser allt. Tyvärr har jag ingen bild nu, men man ser det tydligt på filmen som SKA komma upp imorgon! (kom igen dator)

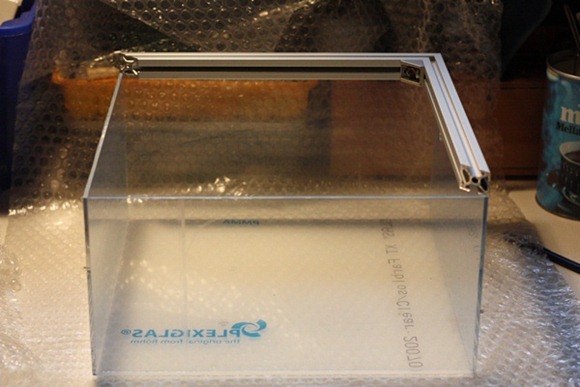

Sedan har jag nu gjort en ram av aluminium helt klar. Det är väldigt lätt att sätta ihop bitarna men att såga till dem är lite mer omständigt. Helst måste någon stå på sågen för att hålla den stabil medan man sågar. Och så är de ganska jobbigt att såga så ett par tre snitt är ganska lagom per omgång. Och så blir jag nervös att biten ska bli för lång eller för kort vilket gör att jag måste dubbelchecka allt innan jag vågar såga. Därför går det lite långsamt framåt! Men nu är första ramen färdig och den andra kommer nog att gå fortare nu när jag börjar få in snitsen ordentligt. Det går helt klart åt rätt håll!

Det var en liten uppdatering! Snart är det jul (imorgon är det skolavslutning) och då kanske det blir en liten paus men jag kommer definitivt hålla på med projektet under mellandagarna och lovet. 🙂

-Sara

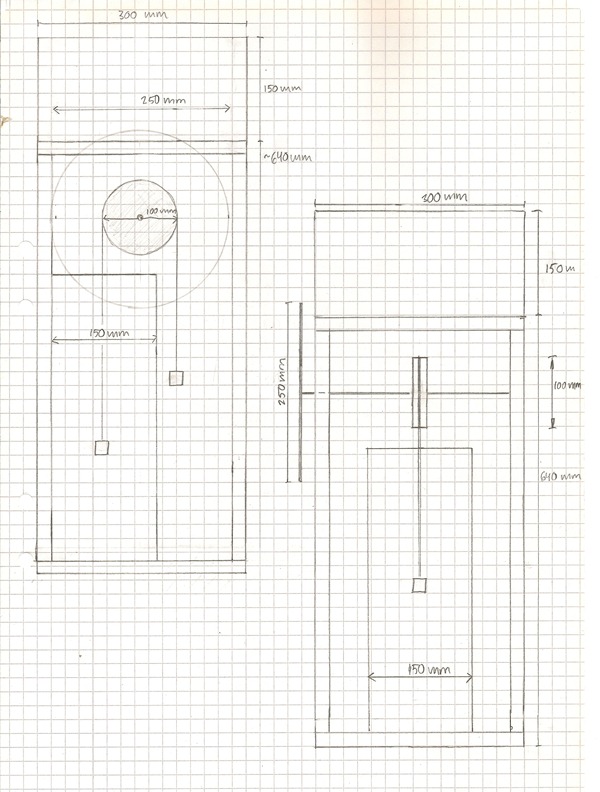

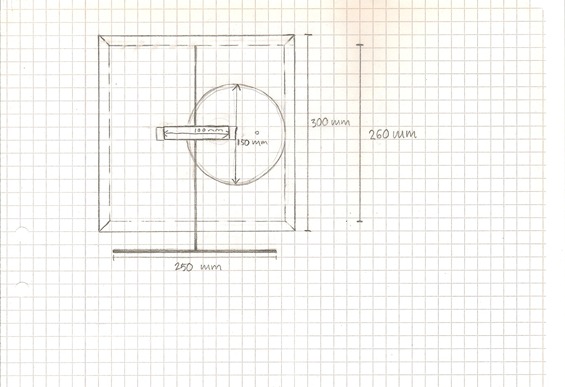

Projektionsritningar:

De är klara! Blev som jag sa tidigare att jag arbetade med prototypen parallellt. Det var givande att både se den i 2D och 3D. När man gör en ritning från tre håll så här krävs det ändå att man tänker ganska mycket i 3D. Tyvärr så blev det lite förvirrande med höger och vänster i ritningarna, jag känner nu i efterhand att det hade varit mer logiskt att ha den undre behållaren åt samma håll i de olika ritningarna – nu kan man säga att en av dem är “flippad”. Samtidigt så hade man egentligen lika gärna kunnat ha urtavlan åt samma håll och då hade inte behållaren kunnat vara åt samma (i ritningarna nu alltså). Nu blev det lite förvirrande. Jag har gjort ritningar i alla fall! Tanken är att jag ska göra nya sen och kunna jämföra dem med de här. Jag kanske kan ha dessa som material när jag redovisar mitt projekt och ställer ut den på kulturcafét eller när det kan bli.

Jag kan erkänna att jag inte riktigt såg poängen med att göra en ritning innan jag satte igång. Jag hade ju allt “i huvudet”. Och så började jag att göra prototypen. Men jag insåg ändå att det var ganska givande när jag väl ritade. I den undre bilden se man klepsydran ovanifrån och när jag gjorde den blev det påtagligt att cylindern skulle behöva stå så långt mot höger som möjligt, eller så långt mot en kant som möjligt beroende på varifrån man ser. Då hamnar flötet ungefär i mitten av den cylindriska behållaren men i och med att hjulet har en mindre diameter än behållaren så hamnar vikten ganska nära behållarens vägg. Det är ingen katastrof men det var bra att bli medveten om att det skulle bli så här trångt innan jag bestämmer mig för en vikt (som jag måste göra inom kort). Jag började med denna ritning ovanifrån vilket gav en ganska bra överblick innan jag gjorde ritningarna ifrån sidorna. Allra först hade jag dock kladdat ner skiss-ritningar i mitt orangea block för att inte rita fel och behöva sudda så många gånger i de riktiga ritningarna.

Innan jag har undersökt vattenflödet ur den rätta behållaren vet jag inte exakt vilken diameter hjulet ska ha. Därför ritade jag in hjulet i de mått som jag uppskattat efter försöket jag gjorde då jag undersökte vattenflödet. Höjden på ställningen beror också delvis på hjulets diameter så även den är preliminär. Ritningarna är hur som helst i skala 1:4, samma som för prototypen.

-Sara

Borra, limma såga

Jag har försökt välja material som är lätta att arbeta i men ändå snygga. Aluminium och plexiglas är enkla att arbeta i om man jämför med andra metaller och glas, men ändå lite knepigare än t.ex. trä.

Därför tänkte jag stämma av vilka moment jag kommer behöva göra i varje material och hur det kan gå till.

- Borra i plexiglas.

Foto:dinbyggare.se

Dinbyggare.se verkar vara en påkostad sida med tydliga beskrivningar. Den är inte kopplat till någon webshop och har därmed inget speciellt vinstintresse vilket gör den mer trovärdig.

Enligt dinbyggare.se ska man använda ett mellan 60 och 90° spiralvinklat borrstål, vilket verkar vara ett ganska standard som vi har hemma. De rekommenderar också att man använder en oljeemulsion bestående av vatten och olja att smörja med. Jag är osäker på vilken slags olja som ska användas men får försöka ta reda på det. Att ta en syl eller liknande och göra ett märke där hålet ska vara känns rimligt så att borren inte slinter.

När jag sökte runt på andra sidor om att borra i plexiglas hittade jag inget mer om oljeemulsionen. Däremot tyckte vissa (var bl.a. inne på GDS-forum – jag tycker inte att man ska vara rädd för att använda kunskap/ tips från kunniga hemmafixare) att man kunde kyla ner med vatten. Det verkar spela stor roll hur stort hål man ska borra, alltså diametern, och hur tjockt man ska borra igenom. I mitt fall ska jag borra ett 2 mm hål i 3 mm tjockt plexiglas så det borde inte inte vara någon fara, samtidigt som man inte kan vara nog försiktig då det vore väldigt tråkigt om någonting sprack.

Det stod på flera ställen att det var idé att ha en träbit under plexiglaset vilket verkar vara ett enkelt och bra sätt att förebygga sprickor. Såg även tips om att sätta en tejpbit på sidan man borrar ifrån. Att inte borra snabbt och gå upp och börja om ifall det känns kritiskt känns som självklara saker att ta med sig.

Mycket att tänka på – men jag är inte så orolig i och med att hålet jag ska borra är såpass litet. Vi har hur som helst en extra plexiglasskiva i 3 mm plexiglas att provborra i några gånger innan för att bekanta sig med materialet och få in tekniken.

Just det, då urtavlan ska fästas vid axeln kommer jag antagligen behöva borra i den också. Den är ju 6 mm tjock så då blir det lite mer kritiskt. Men det ska nog också gå. Det knepiga där blir att få hålet exakt i mitten…

- Limma plexiglas

Kommer att behövas för att fästa bottenplattan i plexicylindern. Om detta finns inte så mycket på dinbyggare.se, där står det bara att man ska använda ett akrylbaserat lim. När jag var inne på olika internätshoppar som sålde plexiglas såg jag att de hade speciellt lim också. Nu skulle jag vilja hitta en oberoende sida som säger att det behövs ett speciellt lim (eller att det inte behövs) innan jag köper (eller inte köper) något lim.

Har tyvärr inte hittat någon sådan sida och det fanns inte lika många vettiga svar på forum den här gången. Att köpa ett acrylplastlim från Slöjd-Detaljer för 159 kr + frakt känns ändå onödigt för det lilla jag kommer att behöva limma. Dock hittade jag ett lim på Clas Ohlson som “Limmar de flesta material. Idealiskt för badrum, kök, speglar och kakel. Fungerar både inom- och utomhus”. Det låter ju som att det skulle fungera. På måndag planerar jag att åka och handla grejer som jag behöver till projektet så då kan jag fråga i affären ifall de tror att det går.

- Såga i aluminium

Har jag redan testat och det gick ju bra med geringssågen och bladet vi hade hemma!

- Fästa plexihuven i aluminiumställningen.

Får fundera lite på det här. Vill jag att den ska sitta helt fast i aluminiumställningen? Det blir osmidigare att transportera klepsydran och svårare att göra rent m.m. samtidigt som det måste vara stabilt. Fast det är egentligen inget som skulle göra att den skulle ramla ned från ställningen så länge den är rak.

Det är säkert något mer som jag inte kommer på nu. Känns i alla fall bra.

Om det var någon som blev nyfiken på vad jag hade tänkt handla på måndag så var det speciellt kullager. Som nu kunde se tydligt på prototypen igår är det en axel som hjulet och urtavlan sitter på och som kommer rotera när klockan går – om än ganska långsamt. För att den ska kunna rotera med så små energiförluster som möjligt (viktigt då det inte kommer vara alltför hög friktion mellan hjulet och bandet) ska axeln rotera i kullager. Dessa kan man sedan fästa i aluminiumställningen. Det finns en affär, Nomo, som är specialiserade på kullager i Täby så det är ett ganska självklart val att åka dit; stort utbud, nära och ingen frakt. Där finns olika storlekar på kullager för den diameter på axel som jag tänkt, 8 mm. Det lutar åt att välja en större då jag tror det kan vara lite coolt att kunna se hur det ser ut ordentligt.

-Sara

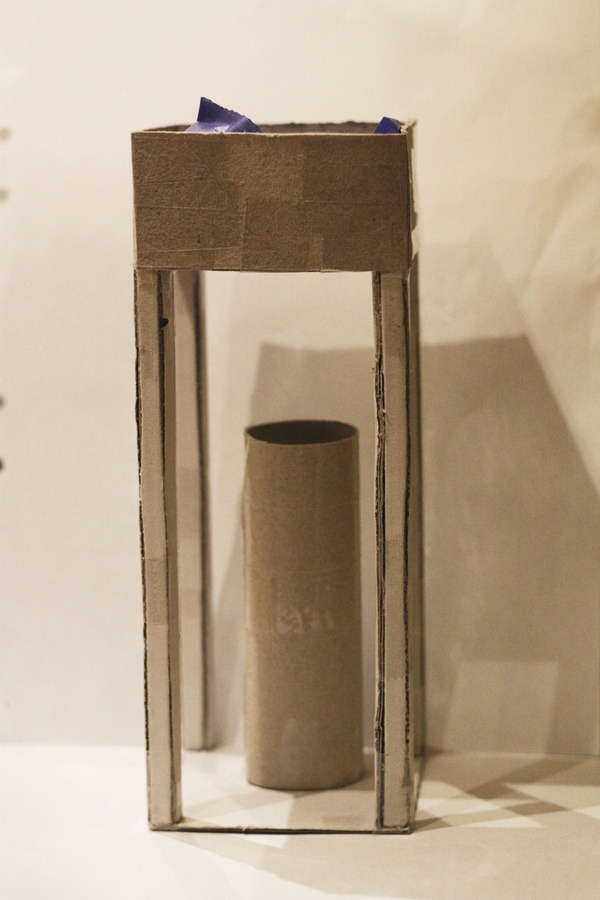

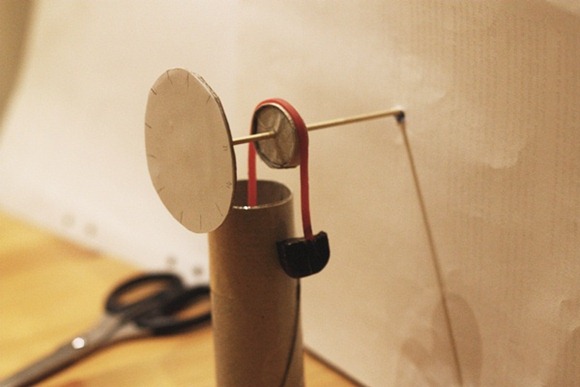

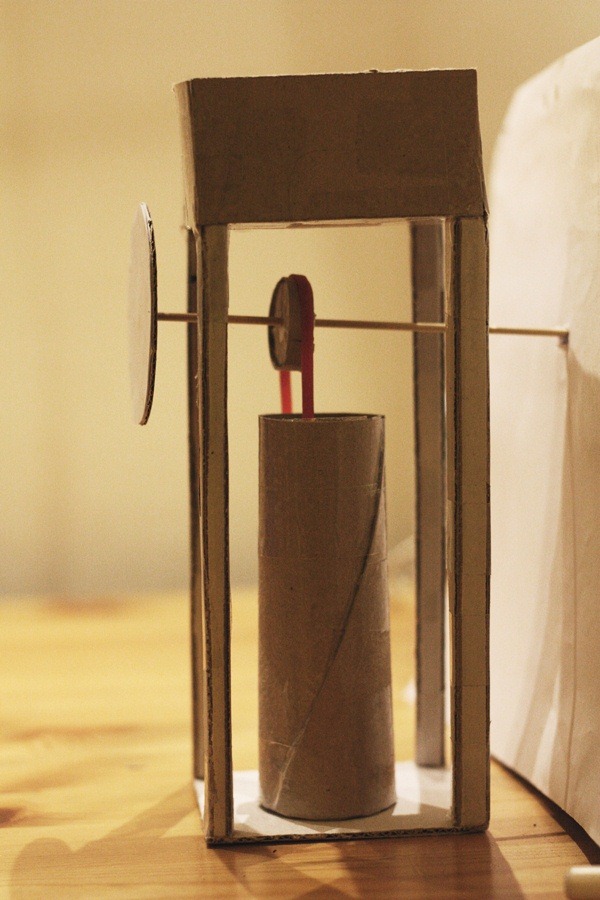

Prototyp

Jag har gjort en prototyp till klepsydran i kartong. I och med att den är i kartong kan jag inte ha vatten i den så jag kan inte testa själva klockfunktionen med den. Men jag känner att det var givande att göra den ändå. Med den blir det mycket lättare att tänka i 3D. Alla delar förutom ställningen är gjord i skalan 1:4 – det var ganska pillrigt att göra stänger av kartong så jag fuskade lite med dem . Att det är i rätt skala gör att man ser ganska bra hur det kommer att bli och hur stora de olika delarna är i relation till varandra.

Jag tror att jag hade föreställt mig att det skulle vara lite mer luftigt än vad det blev när jag gjorde prototypen. Men jag var nästan rädd att det skulle bli för luftigt så det känns bara bra att det inte blev så nu! Sen känns det bra att såpass mycket av materialet ska vara i plexiglas och genomskinligt. Då ser man ju det mesta varifrån man än kollar – det känns bra! Jag har aldrig haft inställningen att jag ska försöka dölja något utan tvärt om så vill jag att man ska se varje del ordentligt. Jag vill att man se hur allt fungerar och hur alla delar hänger ihop! Där kommer kopplingen mellan tekniken och designen in.

Jag hade lite svårt att fota den i dåligt ljus och med mitt 50 mm objektiv som liksom inte går att zooma ut när man ibland skulle behöva det. Men här är vad jag lyckades fånga på bild, det borde vara tillräckligt för att ni ska se hyfsat:

Lade i lite blått silkespapper i behållarna för att få lite känsla i alla fall! Föreställ er vatten istället och ett porlande ljud…

Min kompis kom på den geniala idén att jag kunde göra en pepparkaksprototyp också! Jag tyckte det var jätteroligt och spännande förmodligen väldigt unikt men gav upp tanken när jag inte visste hur jag skulle få till den cylindriska behållaren i pepparkaka.. Sen ska jag försöka fokusera på det som tar mitt projekt framåt! Men det hade varit roligt… Tänkte mig blå glasyr som vatten… 🙂

Jag har förresten mailat lite mer med slöjdläraren på sammis och har fått grönt till att komma dit i början av januari. Jättebra! Har en del att jobba med innan så det är ingen fara att det blir då. Kan alltid testa med något provisoriskt hjul så länge ifall det skulle behövas.

-Sara

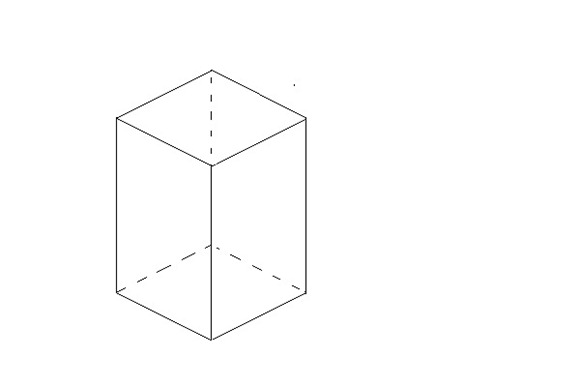

90°

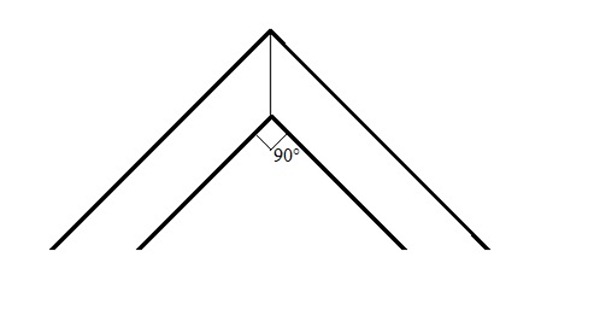

Jag har börjat lite smått att göra i ordning ställningen i aluminium. Den ska bli ungefär såhär:

Så att man kan ställa den kvadratiska vattenbehållaren på den och den cylindriska under den. Exakt höjd på ställningen har jag inte bestämt än, men jag har tänkt omkring 60 cm när jag har skissat på den. För att hjulet ska få plats och det inte ska kännas hopträngt kanske jag gör den lite högre. 75 cm är det längsta jag kan göra de fyra stängerna som avgör höjden, då de ska kapas ur 3 m aluminiumprofil.

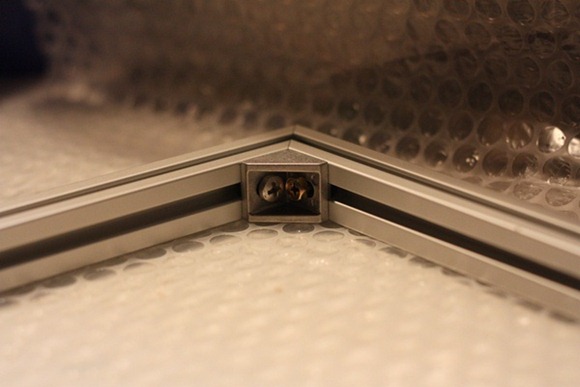

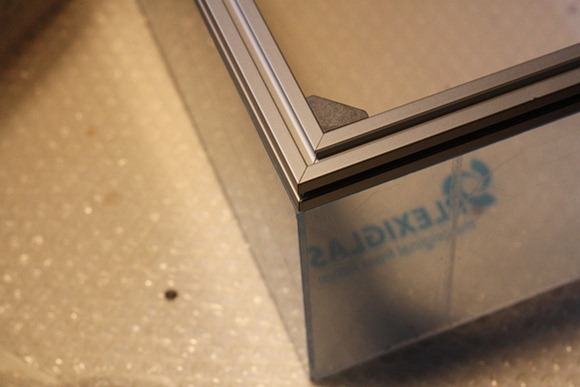

Jag har i alla fall börjat med de kvadratiska delarna i ställningen, de som kommer att vara vågräta. Det snyggaste sättet att sätta ihop dem är att såga dem i 45° och sätta ihop dem som bilden nedan visar. På så sätt syns ju inte ändarna av aluminiumprofilen från något håll vilket känns som det snyggaste sättet att sätta ihop dem.

Som tur var hade vi en gersåg hemma som kan kan ställa in så att den sågar exakt 45°. Det gick också att såga aluminium med bladet som satt i den – skönt att slippa åka iväg och köpa nytt sågblad.

När man hade två bitar kapade i 45° var det enkelt att sätta ihop dessa med hjälp av vinkelfästena och fyrkantsmuttrarna som jag beställde i samband med profilerna. Det var bara att stoppa (pressa) in fyrkantsmuttern i spåret, placera vinkelfästet på plats och skruva med en skruv. I och med att muttern var fyrkantig och precis passade i spåret så hölls den på plats när man drog åt skruven.

Hittills har jag bara sågat ut och satt ihop två delar. Det känns som att det blir väldigt stabilt av att göra på det här sättet vilket är bra! Det kommer att vara några kilon som ska stå på den här ställningen och det måste vara stabilt.

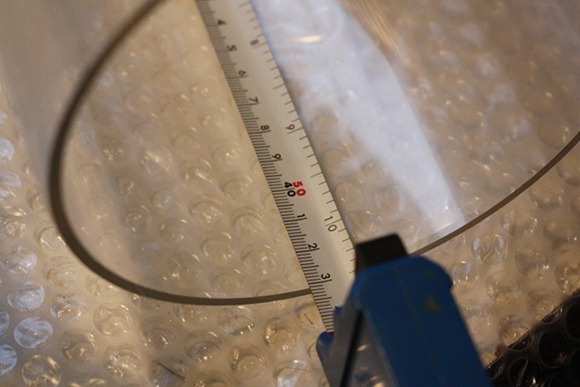

Jag tror verkligen att det är möjligt att få det här riktigt stabilt och rakt. Begränsningarna ligger inte i stängerna och fästena utan i så fall i utsågningen av delarna. Några millimeters skillnader mellan delarna skulle nog kunna göra att det inte blir riktigt lika rakt och stabilt. Jag märkte när jag skulle såga till en 300 mm bit (yttermåtten, från spets till spets – bredden på plexiglashuven) att det var svårt att mäta ut exakt med en linjal och såga därefter då biten blev 301 mm. Men då jag använde denna bit som mall till nästa bit så blev den exakt lika lång, 301 mm. Det verkar lättare att utgå ifrån en mall än ifrån linjalen och jag ska fortsätta använda mallen när jag sågar till bitarna. Ska se till att använda samma mall också, allt för att förebygga små fel. Det är viktigare att alla är lika långa än att de är ett speciellt mått. Jag tror inte att det kommer vara så störande med den där extra millimetern som (eventuellt) sticker ut utanför plexiglashuven! 😉

Jag jämförde plexiglashuven mot mina aluminiumbitar och de passade bra! Men riktigt som på bilderna kommer det inte att se ut då huven ska stå PÅ aluminiumställningen.

Jag ska fortsätta med sågning idag tänkte jag! Ska även försöka bli klar med projektionsritningen som jag påbörjat. Slutade med att jag gjorde en prototyp i kartong förra gången jag skulle göra ritningar! Måste visa den för er på bloggen.

-Sara

Lilla julafton

Lagom kaos kring arbetsplatsen

Igår ägnade jag en del tid nere i vår lilla verkstad för att göra i ordning och skapa lite ytor att arbeta på. Jag glömde att ta en “före”-bild men det kanske var lika bra så behöver ingen (mamma) skämmas över hur det såg ut! Jag tycker att det är härligt med mycket saker men det måste ju finnas lite ytor också. Nu är det enligt mig lagom kaos!

Huvudarbetsytan rakt fram Pensel och blandaomifärgpinneslådan

Pensel och blandaomifärgpinneslådan

Hällde över vinkelfästena som jag fick tillsammans med aluminiumprofilerna i en låda.  En låda med material som jag skulle kunna använda till ett flöte? Återkommer angående flöten!

En låda med material som jag skulle kunna använda till ett flöte? Återkommer angående flöten!

En fin bricka som jag också skulle kunna använda på något sätt (som botten?)

Att få i ordning nere i verkstaden kändes viktigt i det här stadiet när jag väntar (väntade) på material!

Jag monterade också upp en webcam som ska kunna filma arbetet så att det går att följa på bloggen och testade så att den fungerade. Ganska snart kan ni vänta er en första film!

Hjulet

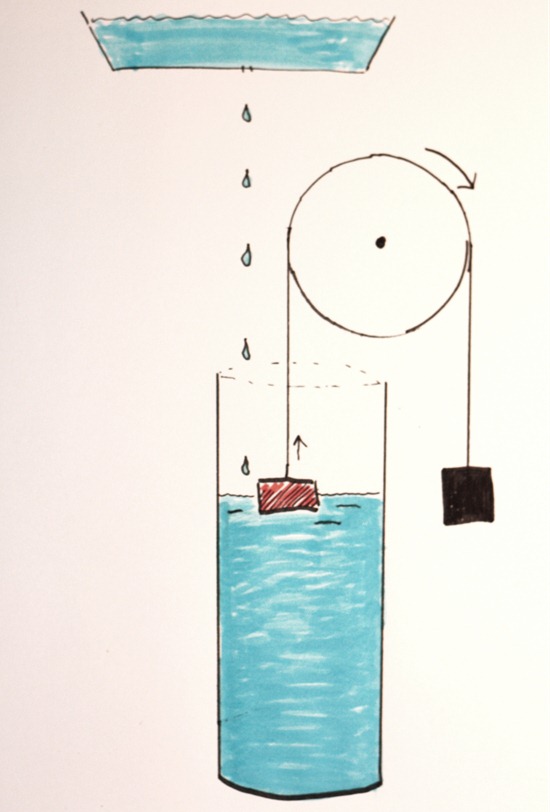

Det kommer ju att behövas ett hjul till klepsydran:

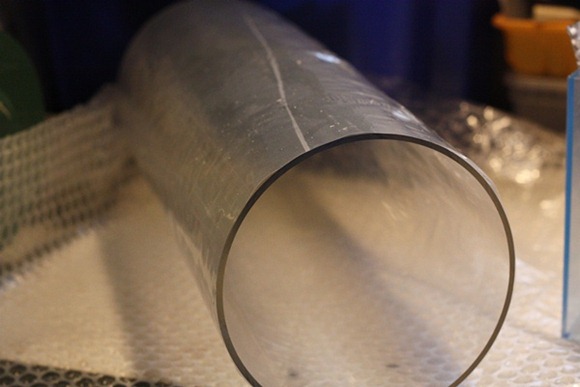

Som jag skrev tidigare är de tre variablerna som påverkar hur fort klockan går; vattenflödet (hålets storlek), den undre behållarens diameter och hjulets diameter. Hålets diameter är preliminärt bestämd till 2 mm och den inre diametern på behållaren som är på väg är 144 mm. Därmed återstår hjulets diameter att anpassa för hur fort klockan ska gå. Jag kom fram till att det måste bli denna variabel som får anpassa sig efter de andra då denna är relativt lätt att anpassa. Hålets storlek är svår att reglera och de valmöjligheterna jag har där är i princip mellan 1,5 mm, 2 mm och 2,5 mm. När det gäller behållarens diameter så fanns det ju vissa storlekar att välja mellan och jag valde den som passade bäst utefter mängden vatten som kommer rinna ner i den med ett hål på 2 mm i den övre behållaren.

För att få till rätt diameter på hjulet har jag tänkt svarva ett hjul av trä. Sannolikheten att jag ska hitta ett färdigt hjul (eller egentligen bara något runt som man kan fästa en axel i) med exakt rätt diameter är låg och det vore roligt att tillverka det själv. Det enda sätt jag kan komma på att skapa ett hjul som är runt och med rätt diameter är att svarva ett. Ur designsynpunkt vore det inte heller helt fel med ett inslag av trä som kontrast mot plexiglaset och metallen som känns som ganska råa material. En annan aspekt är hjulets yta som inte får vara för glatt så att friktionen mellan det och bandet blir för låg och bandet glider. Trä behöver inte bli särskilt glatt och det borde inte vara några problem att hitta ett band som inte glider på den ytan (i det här fallet med vikter i båda ändarna behövs ett relativt lågt friktionstal).

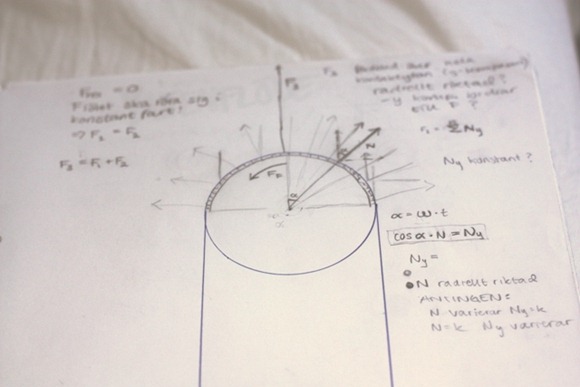

Början till beräkningar med med friktionskraft och friktionstal innan jag insåg att det inte spelar så stor roll så länge jag inte har friktionstalen mellan de material jag ska arbeta med. Skulle kunna göra något experiment för att ta reda på dem men då kan jag ju lika gärna testa med de material jag ska använda från början och se ifall de glider.

Träsvarv. Bildkälla.

Jag har svarvat tidigare när jag hade träslöjd i nian så det är inte helt nytt för mig. Det var väldigt roligt och tacksamt att svarva! Gjorde en knopp som tyvärr aldrig kom på skålen den var tänkt till:

Det här hjulet skulle dock “bara” vara som en rak cylinder, eventuellt med lite uppböjda kanter så att bandet hålls på plats.

Tyvärr så har vi ingen svarv i verkstaden här hemma. Därför har jag kontaktat slöjdläraren på Sammis för att se ifall det finns någon möjlighet för mig att använda deras svarv. Hon hade lite frågor som jag har besvarat i mail. Jag håller tummarna för att det går att lösa. Annars får jag ta kontakt med min förra skola eller lösa det på något annat sätt.

Innan jag kan svarva måste jag dock veta mer exakt hur vattenflödet blir i praktiken då jag borrat hål i behållaren. Det är svårt att veta exakt genom att undersöka vattenflödet ur andra behållare som jag gjorde tidigare, därför vill jag avvakta med hjulets diameter tills jag undersökt detta med rätt behållare.

-Sara

leverans nr 1 – CHECK

Nu på eftermiddagen har första leveransen kommit! 2 x 3 meters aluminiumprofil, fyrkantsmuttrar och vinkelfästen från AluCon.

Känns väldigt bra! Smidigt också att det mest otympliga paketet på 3 meter har kommit redan, det var det som jag helst ville slippa hämta hos posten. Har inte öppnat det än för att se hur det ser ut, gör nog det imorgon.

Har också fått mail om att plexiglaset från Tyskland är skickat och beräknas levereras om två dagar. Skönt att höra! Det här materialet skulle ju kapas utefter de mått jag angav vid beställning så det hade kunnat dra ut på tiden.

-Sara